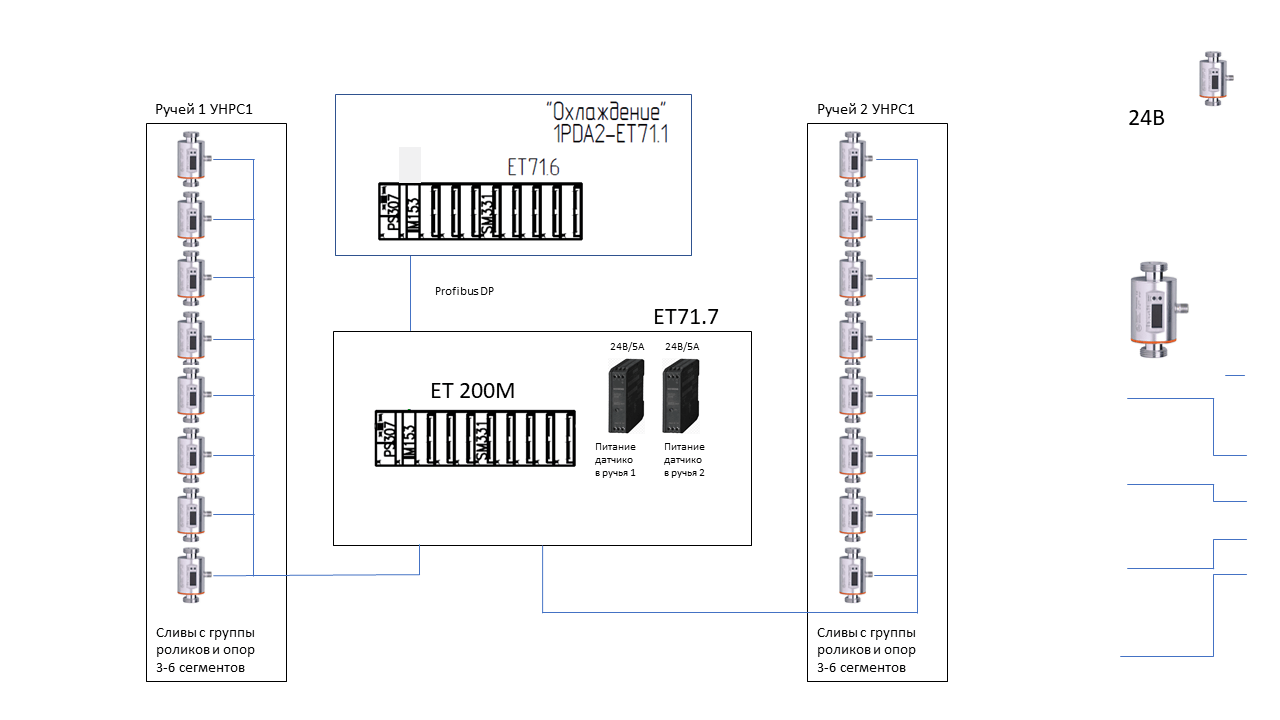

В рамках комплексного технического перевооружения установки непрерывной разливки стали (УНРС) №1 цеха

разливки

конвертерной стали ПАО "Северсталь" реализована система контроля охлаждения средних опор роликового

полотна.

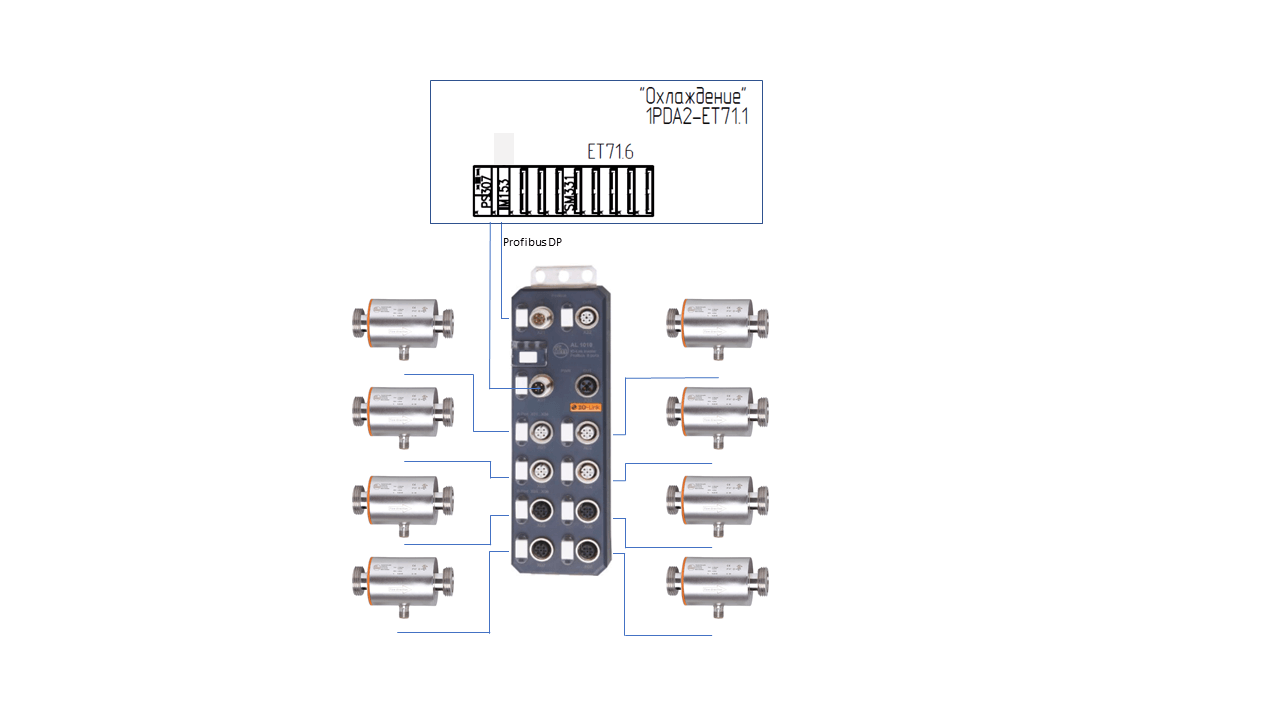

Система функционирует в режиме сбора информации с магнитно-индуктивных датчиков потока серии SM8050

IFM.

Сбор данных с датчиков потока и вывод этих данных на экран оператора может осуществляться:

- Через новую станцию удалённого ввода-вывода ЕТ200 Siemens (реализовано в проекте);

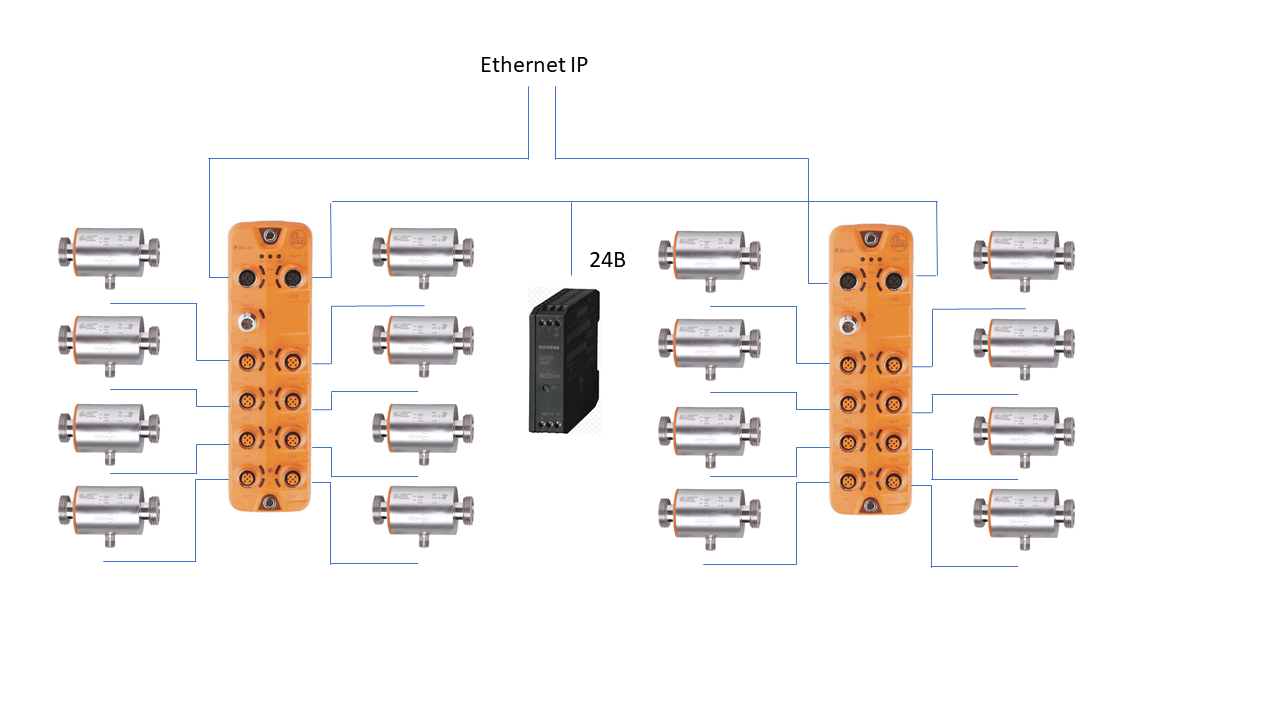

- Через IO-Link-мастера с интерфейсом Ethernet/IP AL1122, имеющему степень защиты IP66,

устанавливаемых на удаленном расстоянии от датчиков. В качестве несущей шины может

использоваться любой промышленный протокол.

Прибор SM8050 осуществляет контроль за жидкими средами. Он обнаруживает моментальный расход,

генерирует и преобразует его в аналоговый выходной сигнал, который пропорционален объемному расходу,

также прибор осуществляет измерение температуры жидкости.

Данные мониторинга по измерению рабочих параметров температуры и расхода с помощью программного

интерфейса представляются в цифровой форме в виде таблиц и графиков и отображаются на мониторах

рабочих станций операторов, управляющих процессом разливки стали на МНЛЗ.

Представление функциональных схем технических средств в различном виде:

Русский