Система контроля качества используемого сырья, материалов и готовой продукции (на базе ПАК 6.8)

- Описание

- Состав

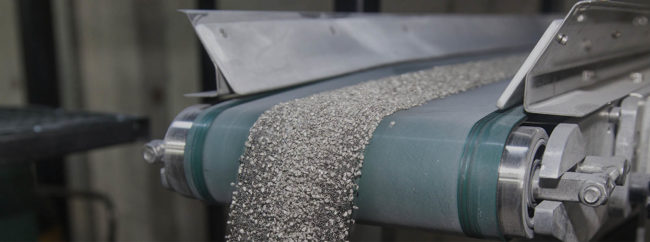

Системы контроля качества сырья и готовой продукции предназначены для определения рентгено-флуоресцентным методом анализа химического состава большого объема сыпучих материалов в потоке, например, руды, транспортируемой конвейером.

В основе системы лежит производственно-аналитический комплекс (ПАК 6.8), состоящий из конвейерного анализатора, системы управления механизмом подъема анализатора и контроля весовой нагрузки конвейера и специализированного программного обеспечения.

Решение для контроля качества используемого сырья и материалов ориентировано для предприятий горнодобывающей, перерабатывающей и металлургической отраслей промышленности.

Решаемые задачи

- Сбор, обработка и хранение данных, полученных с анализатора и смежных АСУ ТП.

- Мониторинг химического состава материалов на конвейерной ленте в режиме on-line.

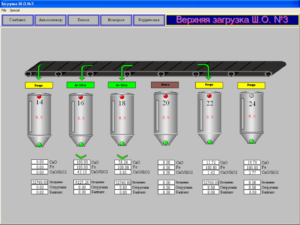

- Расчет среднего химического состава в объёме закладываемых штабелей и бункеров сыпучих материалов.

- Управление дозированием расходных материалов для получения конечного продукта заданного качества.

- Выявление и регистрация событий и аварий в системе (ведение протокола событий).

- Индикация отклонений контролируемых величин сверх допустимого диапазона значений.

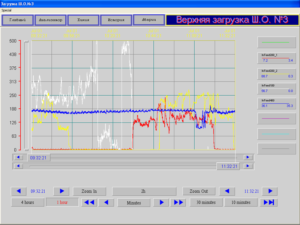

- Построение текущих и архивных графиков (трендов).

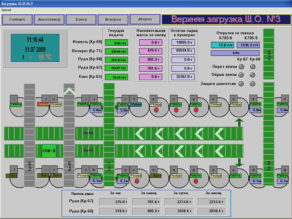

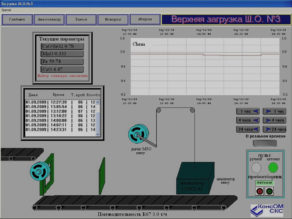

- Отображение данных на рабочие места пользователей в удобном для восприятия виде (мнемосхемы).

- Формирование отчетов.

Описание работы ПАК

Содержание химических элементов в материале, транспортируемом конвейером, измеряется рентгено-флуоресцентным методом. Характеристическое излучение, которое содержит информацию о количестве химических элементов в материале и возникает при облучении рентгеновской трубкой, попадает на кремниевый диффузионно-дрейфовый детектор, охлаждаемый термоэлектрическим холодильником. Во время измерений данные сохраняются в памяти анализатора, затем передаются в программную часть комплекса.

Полученная информация о химическом составе сырья является исходной для расчета среднего химического состава насыпаемых штабелей и заполняемых бункеров, а также управления дозированием расходных материалов с целью получения конечного продукта заданного качества.

Преимущества внедрения

- Повышение точности и оперативности определения химического состава сырья и готовой продукции.

- Оптимизация управления материальными потоками и шихтованием в реальном времени.

Специалисты компании выполняют весь комплекс работ по внедрению автоматизированных систем контроля качества сырья и готовой продукции на предприятии, в том числе:

- обследование, в том числе лабораторные исследования образцов с целью получения результатов по возможности использования ПАК на предприятии Заказчика;

- разработка Технического задания на систему;

- создание математической модели, адаптированной под конкретные условия работы;

- разработка проектной документации в соответствии с ГОСТ (в том числе проект привязки);

- поставка оборудования;

- строительно-монтажные и пусконаладочные работы;

- обучение персонала;

- стабилизация работы системы: поддержка аппаратного, программного, химико-методического обеспечения;

- гарантийное и послегарантийное обслуживание.

Чтобы получить больше информации о возможности реализации ПАК в условиях Вашего предприятия, Вы можете:

Позвонить нам по телефонам:

- +7 982 3000 900 (МТС). Контактное лицо – Тишин Олег Борисович, руководитель проекта.

- +7 982 3000 109 (МТС). Контактное лицо – Ушеров Андрей Ильич, научный руководитель проекта, начальник научно-исследовательского центра, кандидат технических наук.

- +7 982 3000 912 (МТС). Контактное лицо – Леднов Анатолий Викторович, менеджер по работе с ключевыми заказчиками, кандидат технических наук.

Отправить письмо по адресу: info@konsom.ru

Посетить наш офис по адресу: Магнитогорск, ул.Жукова, 13.

В нашем офисе специалисты компании проведут для Вас презентацию, проконсультируют по всем интересующим вопросам, но главное – Вы сможете посмотреть работу комплекса на Аглофабрике ОАО «ММК» в реальных производственных условиях.

Для оценки возможности реализации ПАК в условиях Вашего предприятия мы предлагаем заполнить следующие документы:

Состав ПАК

- Измерительная станция, определяющая методом РФА химический состав материала

- Плавающая подвеска анализатора и система контроля весовой нагрузки конвейера, обеспечивающие безопасность анализатора от механических повреждений при резких изменениях потока материалов на конвейере

- Специализированное программное обеспечение

Возможности измерительной станции

- Источник: низкоэнергетическая рентгеновская трубка

- Тип детектора: SDD детектор с Пельтье охлаждением

- Диапазон рабочих температур: -20…+35оС

- Защитный чехол: IP65

- Диапазон измеряемых элементов в зависимости от размера материала:

- до 200 – 400 мм: от кальция (Ca) – титана (Ti) до молибдена (Mo)

- до 30 – 50 мм: от серы (S) – хлора (Cl) до молибдена (Mo)

- менее 1 мм: от кремния (Si) до молибдена (Mo)

- Количество одновременно измеряемых элементов: до 8

Программное обеспечение

В состав ПАК входит программное обеспечение:

- Система диспетчерского контроля и управления (SCADA-система).

- АРМ мониторинга технологических процессов (web-клиент).

- АРМ управления расходными материалами (при необходимости).

- Программный модуль отчетов.