Системы контроля состояния оборудования

Системы контроля состояния оборудования и параметров технологического процесса относятся к классу интегрированных решений, построенных на базе программного комплекса «ПАРАДИГМА».

Предлагаемое решение предназначено для контроля состояния оборудования и ключевых параметров технологического процесса в режиме реального времени для любых объектов управления – агрегата, группы агрегатов, производственного участка, цеха, предприятия в целом.

Решение носит универсальный характер и доступно для использования на предприятиях различных отраслей промышленности: металлургия, машиностроение, энергетика, горнодобывающая промышленность и т.д.

Решаемые задачи

- Контроль состояния оборудования по агрегатам, участкам, цехам и предприятию в целом в режиме реального времени.

- Контроль основных параметров технологического процесса.

- Индикация превышения допустимых значений параметров технологического процесса.

- Ведение трендов по наиболее важным технологическим параметрам.

- Выявление и регистрация событий и аварий в системе.

- Отображение оперативной информации о протекании технологического процесса в удобном для восприятия виде (мнемосхемы).

Программное обеспечение

Ядром системы является программный комплекс «ПАРАДИГМА», который помимо классических функций сбора, обработки, хранения и передачи данных, позволяет решить задачу объединения разрозненных источников информации на производстве и предоставления стандартизированного доступа к технологическим данным для MES-систем.

Клиентская часть системы, построенная с применением web-интерфейса и Flash-технологии, представляет собой совокупность автоматизированных рабочих мест (АРМ) для получения общей информации о состоянии оборудования и ходе технологического процесса путем визуального наблюдения (обычно без вмешательства).

При этом на клиентских компьютерах не требуется установки дополнительного программного обеспечения – для пользователей системы все экранные формы открываются в виде обычных web-страниц с помощью стандартных браузеров, например Internet Explorer.

Как правило, АРМ пользователя состоит из общей мнемосхемы, отображающей основной технологический процесс и состояние оборудования по отдельному производственному участку, цеху или предприятию в целом, и отдельных мнемосхем, отображающих схемы определенных групп оборудования вместе с его вспомогательными и обеспечивающими системами.

Для получения детальной информации о ходе технологического процесса и работе определенного оборудования существует возможность перехода на его собственную мнемосхему, как с общей мнемосхемы, так и с помощью закладок в навигационной области.

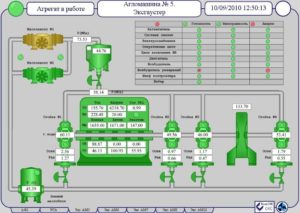

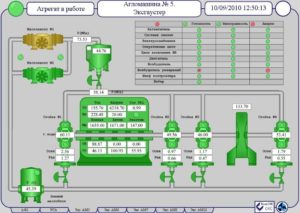

Мнемосхема состояния агрегата

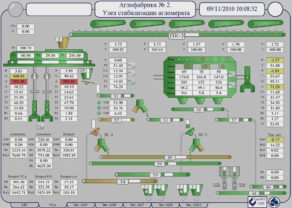

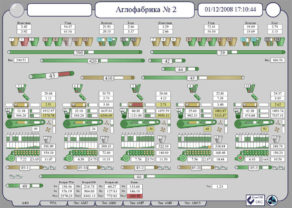

Мнемосхема состояния агрегата  Мнемосхема состояния оборудования производственного участка АФ

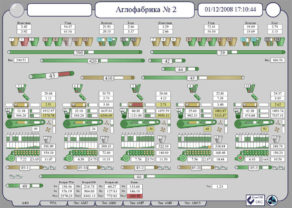

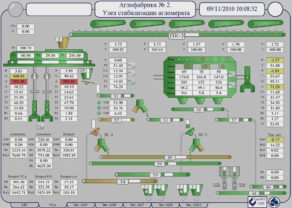

Мнемосхема состояния оборудования производственного участка АФ Мнемосхема состояния оборудования АФ

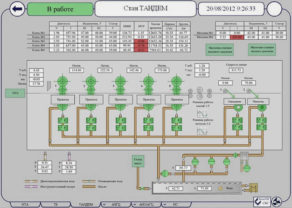

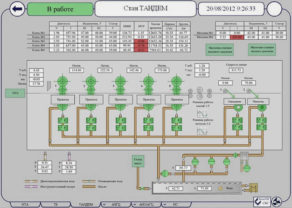

Мнемосхема состояния оборудования АФ Мнемосхема состояния оборудования стана листопрокатного цеха

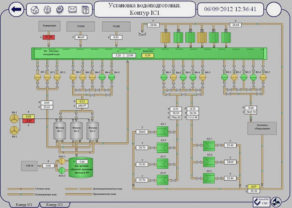

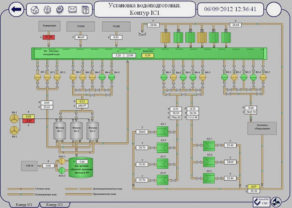

Мнемосхема состояния оборудования стана листопрокатного цеха Мнемосхема установки водоподготовки

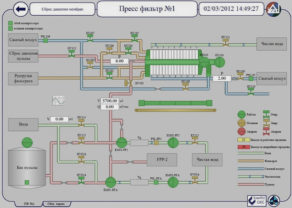

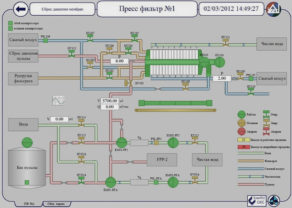

Мнемосхема установки водоподготовки Мнемосхема состояния пресс-фильтров обогатительной фабрики

Мнемосхема состояния пресс-фильтров обогатительной фабрики

По согласованию с Заказчиком для вывода данных на мнемосхемы могут быть использованы любые другие технологии и программные продукты от ведущих разработчиков ПО, например, Simatic Win CC и Wonderware InTouch.

Преимущества внедрения

Повышение оперативности получение данных о работе оборудования и дистанционный контроль технологических процессов по всем объектам управления, комплексное представление данных о состоянии работы оборудования, снижение времени простоя оборудования и сокращение затрат на его ремонт за счет оперативного обнаружения аварийных ситуаций – вот очевидные преимущества предлагаемого решения.